在印刷包装行业,高效精准的清废工序对产品质量和生产效率至关重要。作为精密机械设备领域的领军企业,豪瑞斯精密机械凭借多年技术积淀,推出的液压全版清废机以创新设计和卓越性能,成为众多企业的优选解决方案。本文将从设备特性、工作原理及实际应用等维度,深入解析这款专业设备的核心竞争力。

旋压机设备是金属加工领域的重要装备,通过旋转与压力结合实现工件成型。豪瑞斯精密机械研发的数控旋压机采用伺服电机驱动系统,配合高刚性床身结构,可完成复杂曲面零件的精密加工。其独特的双滑块同步控制技术,使设备在保持高速运转的同时,将加工误差控制在±0.05mm以内。该设备广泛应用于航空航天、汽车制造等领域,特别适合铝合金、不锈钢等材料的异形件批量生产。智能化的人机交互界面支持工艺参数存储功能,操作人员只需调用预设程序即可快速切换加工模式,显著提升生产灵活性。

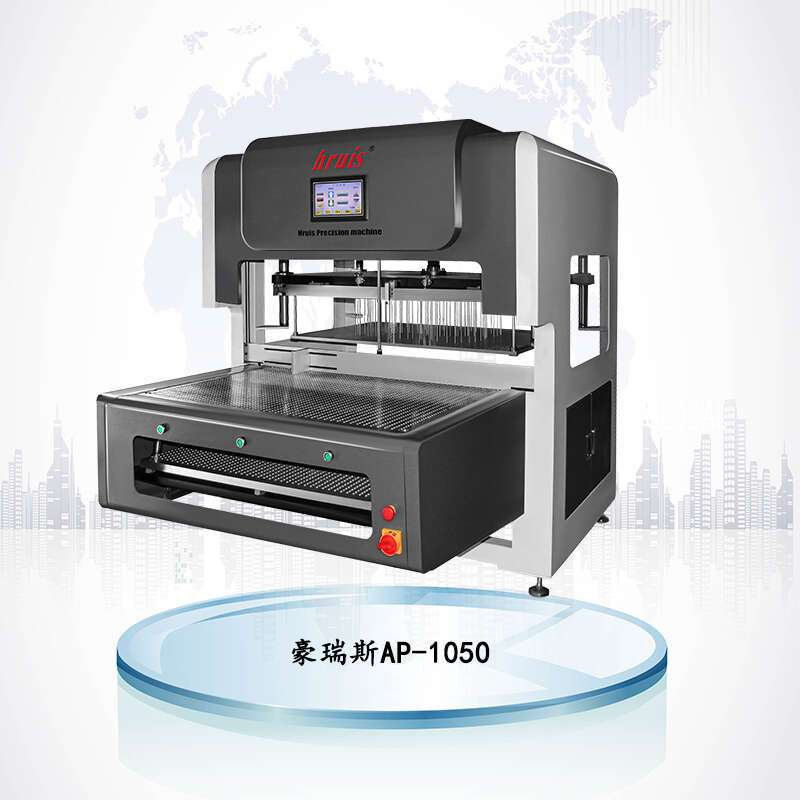

清废机作为印后加工的关键设备,主要承担去除模切后产品边缘废料的功能。豪瑞斯液压全版清废机配备自主研发的多级液压传动系统,最大可处理幅面达1.2×1.8米的纸板。设备搭载智能检测装置,能自动识别叼纸牙位置并避开有效区域,避免损伤成品。特有的浮动式清废头设计,可根据材料厚度自动调节压力,确保从300g/㎡卡纸到E瓦楞都能获得最佳清废效果。相较于传统机械式清废机,液压驱动方式不仅动力强劲,还能通过比例阀精确控制各执行机构动作,使整机运行平稳性提升40%以上。安全防护方面,设备设置有光栅屏障和急停按钮双重保护机制,符合CE安全标准。

清废机的核心工作原理基于“定位-夹紧-冲切”三步法。输纸台将模切后的料垛送入主机,光电传感器精确定位纸张位置;侧规和前规共同作用固定纸张,防止移位;随后,由液压缸驱动的清废模具沿导轨移动,利用锋利的刀具冲裁废料。豪瑞斯设备采用模块化设计的清废框架,用户可根据订单需求更换不同规格的刀架组合。值得一提的是,其专利开发的自适应减压装置能在遇到硬物时自动卸荷,既保护刀具又延长设备寿命。整个工作流程通过PLC编程控制,支持与上游模切机联机作业,形成完整的自动化生产线。统计显示,使用该设备可使清废效率达到每小时6000张以上,废品率低于0.3%。

在选择清废架构型式时,需综合考虑生产规模、产品结构和投资预算。三框清废机具有三个独立的清废单元,适合大批量、多品种的生产场景。当同时需要清除内框、外框和中间区域的废料时,三框机型可通过并行作业大幅缩短周期时间。而两框清废机结构简单,成本较低,适用于中小批量或单一类型的产品加工。豪瑞斯技术人员建议:若月产量超过50万印次,优先选用三框机型;反之则考虑两框配置。三框机型因增加一组驱动装置,能耗较两框机型高出约25%,这也是决策时需要权衡的因素。实际案例表明,某大型彩盒厂采用三框清废机后,单班产能提升了70%,单位人工成本下降了35%。

补充说明两种机型的细节差异。三框清废机的每个清废单元均可独立调整间距,灵活性更高,尤其适合异形盒型的定制化需求。但随之而来的维护复杂度也相应增加,需要定期检查各运动部件的润滑状态。两框清废机虽然功能相对单一,但其机械稳定性更强,故障发生率更低。对于初创企业或资金有限的客户,两框机型不失为性价比之选。值得注意的是,无论选择哪种机型,配套的刀具管理系统都至关重要。豪瑞斯提供的智能刀具柜可实现刀片寿命追踪和库存预警,帮助企业优化备件采购计划。综合来看,选型的本质是在效率、成本和管理难度之间寻找平衡点。

随着智能制造的发展,清废设备正朝着集成化、数字化方向演进