在现代工业生产中,尤其是高端制造业领域,对零部件加工精度和表面质量的要求日益严苛。微小的毛刺、残留物或杂质都可能影响产品的性能、装配效率乃至使用寿命。针对这一痛点,豪瑞斯精密机械凭借深厚的技术积累与创新精神,成功研发出实验型内孔清废机,为精密制造行业提供了高效、可靠的解决方案。这款设备不仅填补了国内市场空白,更在全球范围内展现出强劲的竞争力。

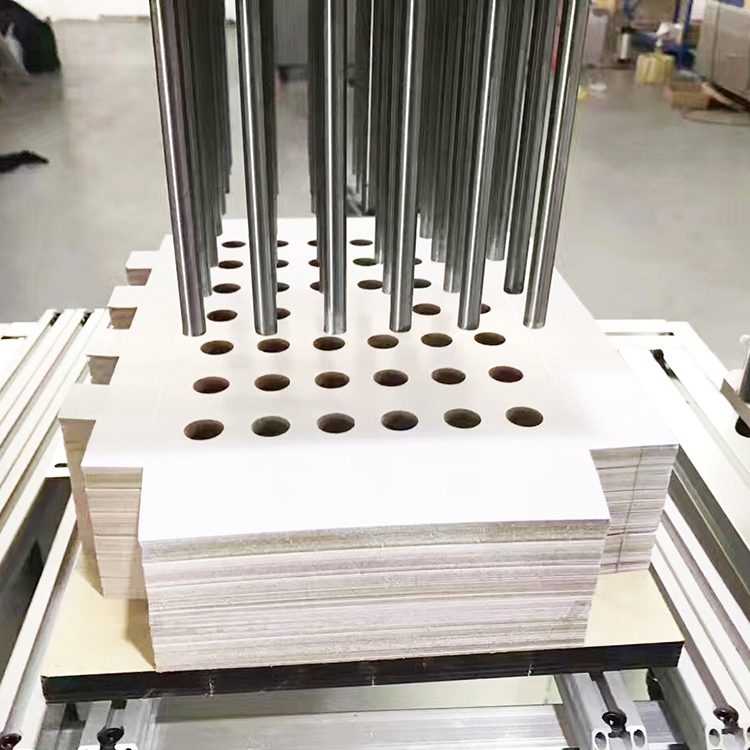

作为专注于精密机械设备研发与生产的高新技术企业,豪瑞斯始终将技术创新视为企业发展的核心驱动力。实验型内孔清废机的诞生源于对传统清理工艺局限性的深刻洞察。传统方法如手工打磨、化学腐蚀等存在效率低下、环境污染严重且难以保证一致性等问题。而豪瑞斯团队通过引入先进的自动化控制技术和高精度传动系统,实现了对复杂内腔结构的精准定位与快速清理。该设备采用模块化设计,可根据不同工件尺寸和材质灵活调整参数设置,确保在去除废料的同时不损伤基体材料。

在设备的核心部件开发过程中,豪瑞斯工程师创造性地借鉴了振冲无填料挤密桩技术原理。这项源自土木工程领域的成熟工艺被巧妙移植到机械制造环节,通过高频振动与定向压力相结合的方式,使清理工具能够深入狭窄的内孔区域,有效剥离附着在表面的顽固残渣。相较于常规的旋转刷洗或喷砂处理,这种动态挤压式的清洁模式显著提升了作业效率,同时降低了能耗水平。特别值得一提的是,该装置配备智能感应系统,可实时监测工作状态并自动优化运行参数,确保在不同工况下都能保持最佳性能表现。

实验型内孔清废机的应用场景极为广泛。在航空航天领域,发动机叶片上的微小瑕疵可能导致重大安全隐患,而该设备能够精确清除涡轮盘内部的冷却通道积碳;医疗器械行业中,人工关节植入物的生物相容性要求极高,必须彻底去除加工过程中产生的金属碎屑;汽车制造方面,变速箱齿轮轴的内部清洁度直接关系到传动系统的可靠性。在模具制造、电子元件封装等领域也展现出巨大潜力。某知名汽车零部件厂商的实际案例显示,使用豪瑞斯设备后,产品合格率提升了12%,返工成本下降了35%。

从技术架构来看,这款设备集成了多项前沿科技成果。其控制系统基于工业级PLC编程逻辑控制器构建,支持多轴联动与三维路径规划,配合高分辨率视觉检测模块,可实现亚微米级的重复定位精度。动力单元选用伺服电机驱动,搭配精密谐波减速器,既保证了高速运转的稳定性,又实现了低速段的精细调节能力。安全防护方面,全封闭的工作舱体采用防爆设计,并配备紧急制动装置,充分保障操作人员的安全。

市场反馈验证了产品的卓越品质。自上市以来,豪瑞斯实验型内孔清废机已获得多家行业龙头企业的认可。某德国精密光学仪器制造商评价道:“这是目前我们见过的最智能的内孔处理方案,它解决了困扰我们多年的镜筒内部镀膜均匀性问题。”国内某特种材料研究所则表示:“设备的适应性超乎想象,无论是硬质合金还是复合材料都能完美应对。”这些来自一线用户的肯定,正是对豪瑞斯技术实力的最佳注解。

展望未来,豪瑞斯将继续深耕精密制造领域,持续加大研发投入力度。公司计划推出搭载人工智能算法的新一代机型,通过机器学习不断优化清洗策略,进一步提升设备的智能化水平和自适应能力。针对新兴市场需求开发的便携式版本也在紧锣密鼓筹备之中,旨在为中小型企业提供更具性价比的选择。可以预见,随着工业4.0时代的到来,像豪瑞斯这样的创新型企业必将在全球产业链重构中占据重要位置。